泛家居、汽车、3C智能制造全产业生态圈服务商

— 冲压机械手 | 机器人与自动化 | 五金模具 | 塑胶模具 | 新能源 —

作者: 浏览:97840 来源: 时间:2020-05-27

疫情当下,智能制造被大家摆在了前所未有的高度,业界普遍共识,疫情消退后,智能制造也会迎来“报复性”消费。

由凯硕科技旗下凯硕精密模具、捷瞬机器人、凯硕机器人(芜湖)三家企业联合佛山市、顺德区政府打造的智能制造与机器人全产业生态圈的战略性平台——中德佛山机器人学院,举办的带货(干货)直播课程《起底产品结构与模具工艺,打造顶层标杆智能工厂》上月与大家见面了。

智能冲压是智能工厂生产单元的源头,在整个改造过程中,处于提纲挈领的关键地位,从一定程度上讲,抓住了智能冲压这个牛鼻子,就相当于成功了一大半。

上期公众号就直播课程“智能冲压”板块,进行了重点推送,针对冲压自动化改造总结的“四步法——抓、放、连、组”,结合模具、机器人一站式服务案例进行图文并茂分享。

本期,我们就直播课程“智能工厂”板块,凭借公司三大核心优势“①工艺:产品结构与模具工艺结合的顶层模块化、标准化设计,从源头提高后端冲压、装配效率;②装备:提供自主模具、机械手、机器人、非标设备等一揽子工程;③集成:集精益生产、智能制造、工业互联网和信息化于一体”,顺利承接并完成的2项千万智能工厂项目,通过公众号分享如下:

一、美的空调某OEM厂商压缩机壳体智能制造项目(项目合同金额约3000万元)

(一)项目需求

压缩机是空调四大核心部件之一,成本占到了40%,它是将低压气体提升为高压气体的一种从动的流体机械,是空调制冷系统的“心脏”,为制冷提供动力。其中,压缩机壳体扮演着“心房”的作用,是电机和一些部件的重要支承件,故其气密性要求高,成型加工工艺复杂、精度要求高,且对生产环境防污、防尘要求高,在产品同质化、微利时代,先进的压缩机制备工艺和成套智能装备成为降本增效的迫切需求。

(二)项目简介

1、传统工艺

压缩机壳体包括上、下壳体和主壳体。以主壳体传统加工工艺为例,现有主壳体为热轧钢板卷板后焊接成一圆筒,因焊接会产生焊渣,也会影响后面侧冲孔对主壳体的圆度,故首先由人工上料将主壳体喷淋清洗,其次由人工放入扩管模内获得较好的圆度,同时为保证主壳体的高度一致性,需要对主壳体两个端面进行车床加工;然后通过多个冲孔设备,实现主壳体上的进气孔、支架焊接孔的冲压成型,紧接着通过中频焊接工艺实现主壳体上的进气管、支架的焊接和装配,再进行第二次扩管成型,最后经过超声波精洗实现主壳体的生产。上、下壳体的生产工序则一般包括多工序冲压、清洗、焊螺柱等。

可以看到传统工艺的冲压、清洗、扩管、车床加工、检测、侧冲孔、焊接等工序全部是由人工完成,这种加工方式已经相当落后,不仅效率低,劳动强度大,加工成本高,而且由于纯靠手工操作,极大增加了产品污染概率,因此难以保证加工质量,十分容易出不良品,加工一致性差。

虽然,行业内目前实现了上述诸多工艺的半自动化,但是受扩管、侧冲孔设备为单工位固定方式,效率低、难以适应多产品换型,已成为实现全流程自动化生产的行业共性卡脖子问题。

2、改进方案

本项目有三大创新:

,优化合并上、下壳体冲压模具工艺,如下壳体原先需要7个冲裁工艺实现,现在只需要4个模具工序就能实现,大大减少客户冲床、模具投入及宝贵的现场空间,同时主壳体侧冲孔模具同时采用快换镶件结构,实现在线快速换型,满足一条生产线可柔性生产多品类型号产品生产。

第二,攻克壳体多工位扩管、侧冲孔、焊接等瓶颈工艺,开发替代进口专机,实现一个流自动生产,比如通过油压系统、移栽机械手龙门结构、侧冲孔机构、焊缝检测定位机构开发出的多工位侧冲孔专机,完成主壳体管体的进料、找正、侧冲孔等生产操作,可以实现批量生产,目前获得发明专利授权,填补了行业空白。

第三,改“传统3D视觉+机器人”为“自制磁式吸料夹具配合机器人”实现主壳体上料清洗,减少客户投入,稳定高效。同时运用多种自主机械手实现上/下壳体快速冲压,效率更高14次/分钟,超越同行,替代传统关节机器人,为客户节省60%的自动化改造成本。

通过以上3点改进与创新,即利用公司打造“钣金加工、模具、机械手、机器人与智能制造全产业生态链”优势,通过深入研究压缩机壳体加工工序和模具工艺,提炼出高度智能化、自动化、柔性化的生产线。

相关项目现场应用照片:

(整体应用场景图)

3、项目效益

通过本项目的实施,单班用工人数减少3倍,产量提高2倍,产品合格率与柔性化水平也得到了极大提升。

二、康宝电器“嵌入式消毒柜智能工厂”(项目合同金额约2000万元)

(一)项目需求

以消毒柜为代表的健康电器受到消费者青睐,特别是在今年疫情期间,康宝消毒柜供不应求,在这里也真心祝福我们的客户康宝。对于很多像康宝这样的行业家电龙头企业,只有通过智能制造战略来巩固和提升自身在行业竞争中的领先地位,这也是康宝董事长罗小甲先生在一年前与我们谢传海总经理签订战略合作协议时,反复表达的愿望。纵观整个产业,智能制造、智能工厂已成为中国未来工业发展的必然趋势,特别是劳动力密集的家电行业,制造工艺标准化程度低,对产品开发、模具制造、智能装备、物流、工装工艺等要求高,在家电行业推广智能工厂有一定的特殊性和紧迫性。

目前消毒柜行业现状,柔性差,难以适应多品种产品切换;孤岛式布局,生产效率低,交期长,生产成本难控制,竞争优势不足。

(二)项目创新

1、对消毒柜7大件(发热管、左右侧板、前面板、铝条与密封圈、PCB电路板、置物架、上下盖板)进行模块化、标准化工艺设计,提高成品组装效率。

2、从消毒柜产品前沿开发到模具设计制造,再到冲压、焊接、装配、包装、物流仓储等机器人全自动化精益生产。采用虚拟轴技术,建立数字孪生模型,实现对机器人、标准化设备、非标设备、检测设备等与总装线相关机器人设备的协同高效运动控制。

3、基于中央总控、工业互联网、MES、CPS物理信息系统,连接人员、设备、物料,实现生产过程实时监控、智能排产和物料管理等柔性制造功能,建立全互联制造信息工业互联网平台。

基于以上,通过对传统消毒柜产品加工工艺和工序进行分析研究,成功开发了面向大规模个性化定制的消毒柜全自动柔性冲压装配智能工厂。

相关项目现场应用照片:

(康宝消毒柜智能工厂整体图)

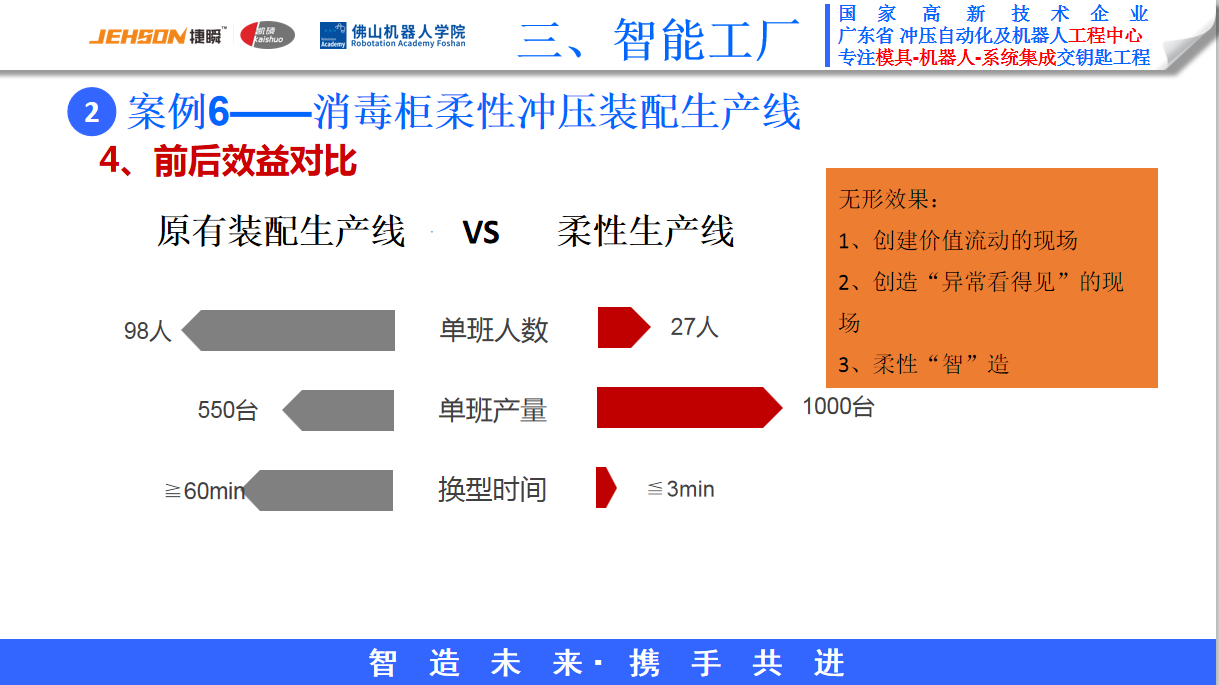

通过本项目的实施,单班用工人数由原来的95人减少至27人;单班产量由原来的550台提高到1000台。

以上通过2个智能工厂案例,集中展示了实施智能制造的基本思想和方法,即必须深入到产品前沿开发,考虑模具工艺的改善,从根本上形成精益生产,在此基础上,通过机器代人实现相关工序的自动化,融合信息化,打造智能工厂。

最后花几分钟介绍下公司。我们凯硕科技,旨在构建“材料、加工、模具、机器人与智能制造创新产业生态链”。

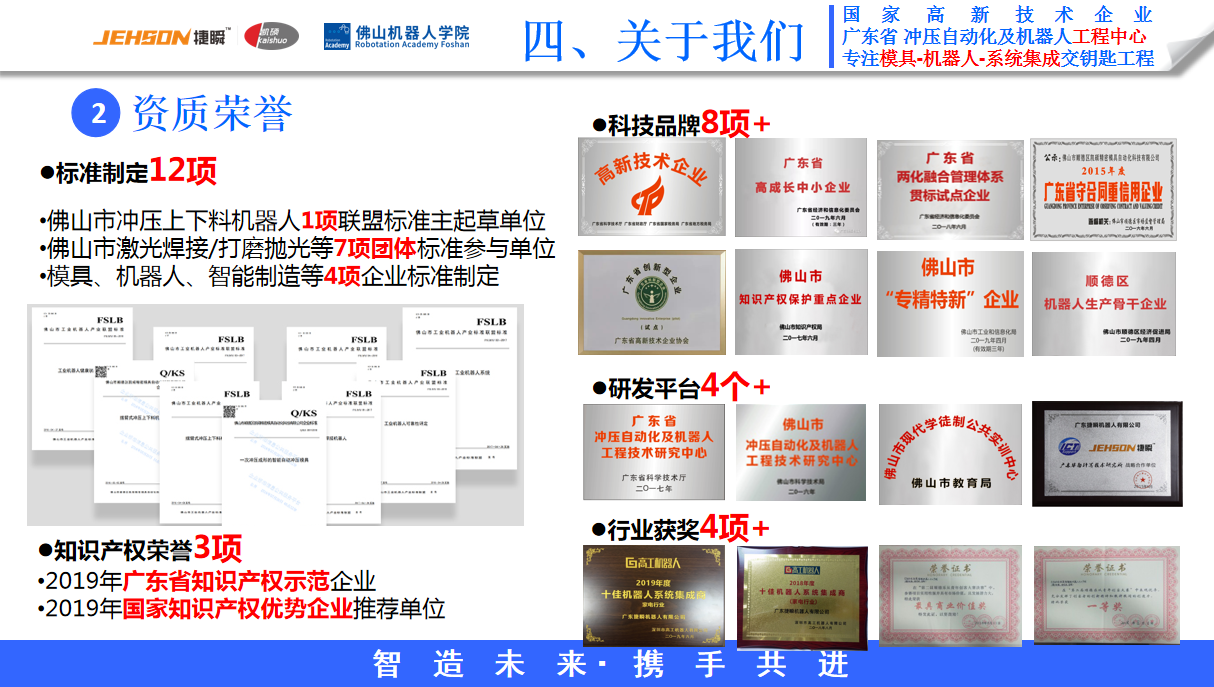

公司目前主导3项企业标准和1项市级联盟标准制定,参与6项市级联盟标准制定,标准技术涵盖家电模具、机械手、机器人及智能制造生产线。在模具-机器人-智能产线布局专利100余项,其中发明申请50余项,8项授权,现获得知识产权优势企业、广东省知识产权示范企业。公司获得高新、省高成长、省工程中心、市细分行业龙头企业等多项科技品牌。

公司负责人谢传海先生即凯硕科技集团董事长、总经理,拥有25年以上钣金冲压、模具自动化经验。他本人分别获得各级政府及权威行业认定的广东省冲压自动化及机器人工程中心主任、省标委会委员、市模协理事,区高层次产业人才等荣誉。机器人研发总监张益先生,曾在西门子、上海ABB机器人任职工程师,成功主导汽车继电器、LED等大型智能制造项目的实施,目前被聘为佛山市机电技术应用人才考评专家。公司同时与中科院广东华南计算技术研究所顺德分所,重在在EtherCAT总线控制、机器视觉、智能工厂管控等领域开展深度合作(已与中科院广东华南计算技术研究所成功开发星徽数字冲压车间智能化管控平台MES),与中德合作平台佛山机器人学院开展国内外高端技术合作。

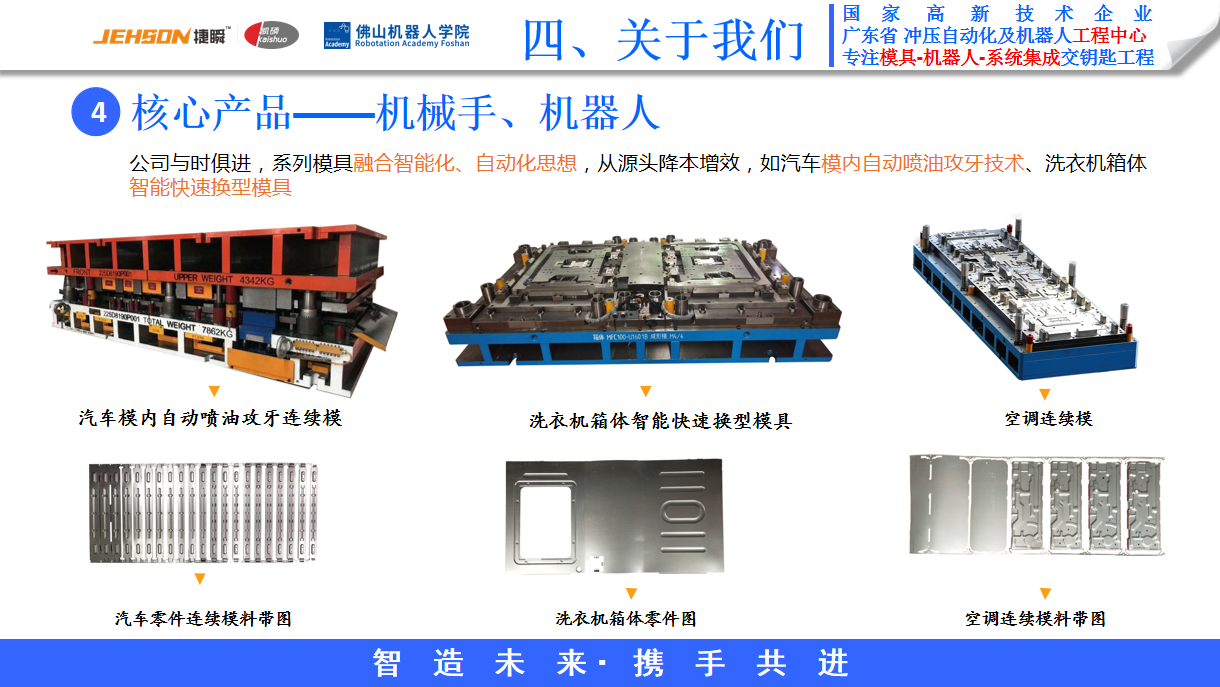

公司自主研发出适合于整个冲压行业不同本体的机器人产品线,公司与时俱进,系列模具融合智能化、自动化思想,从源头降本增效,如汽车模内自动喷油攻牙技术、洗衣机箱体智能快速换型模具等。

公司与美的集团、奥克斯空调、海尔、海信、格兰仕、广汽本田、星徽精密、欧派等知名企业建立战略合作伙伴关系,服务领域遍及家电、3C、汽车、家居五金等行业。

公司将打造政、产、学、研、用创新合作模式,促进产业转型升级,惠及产业客户。一、政策支持:利用各级政府机器人应用扶持、普惠性技改政策等,实现双赢;二、智能工厂:模具冲压作为工业之母,处于产业结构金字塔更底端,符合智能工厂源头规划;三、佛山机器人学院:借势中德合作平台,在技术、人才、培训、会展、市场等多方面形成更佳资源匹配;四、共享工厂:受淡旺季及资金影响,客户一次性投入太大,采用以租代售实现“共享服务”,按月发“工资”,减少客户投入压力。

以上就是简单的分享,专业有限,错漏之处,欢迎批评指正!同时欢迎广大企业同仁来电或莅临我公司参观指导,期望我们的合作能共同开启智能强企之路!