泛家居、汽车、3C智能制造全产业生态圈服务商

— 冲压机械手 | 机器人与自动化 | 五金模具 | 塑胶模具 | 新能源 —

作者: 浏览:91066 来源: 时间:2020-10-17

案例一:小五金冲裁、卷圆、铆接

传统工艺

传统工艺痛点

1.耗费人工,整个流水线下来至少需要6人,造成成品刮花,影响品质。

2.模具工业落后,不能实现冲裁、卷圆、铆接合并成一套模具,而是配置3套模具,增加成本(冲床)工序拉长,效率低下。

3.整个流水线不够紧凑、协调,人工参与度高,自动化水平很低。

整体改方案

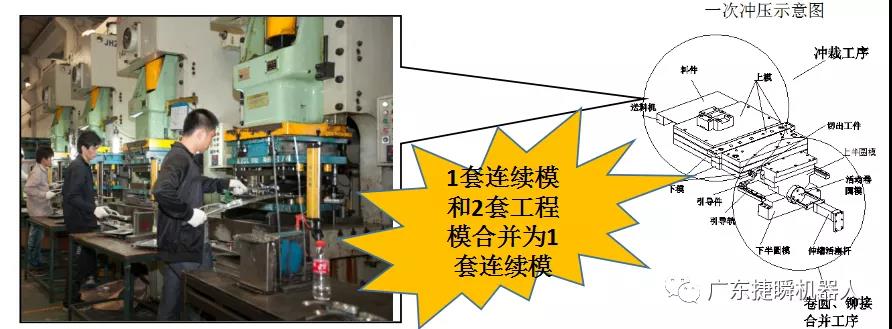

新工艺1

一次冲压技术(结构紧凑,1台冲床+一套模具即可生产)

通过连续模结构,实现冲裁、卷圆、铆接复杂工艺一次完成,结构紧凑,步距:57.5mm,效率极高可达40件/分钟,材料利用率提高到70%。

新工艺2

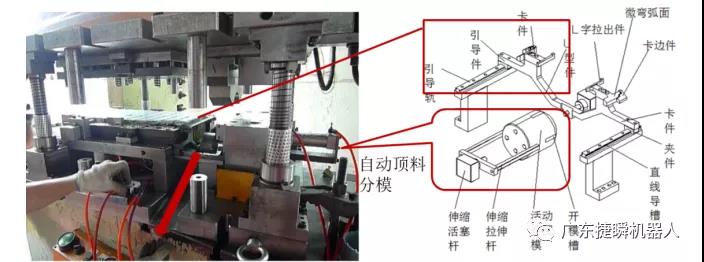

模内机械手及智能连冲技术

1.模内设置活动卷圆模、上半圆模、下半圆模相配合的机械传递设计,起到类似机械手的作用;

2.内置气缸驱动机构,实现模内前后端工件自动传递和末端成品自动顶出(分模);

3.气缸驱动与模具开闭程序与冲床电气控制程序同步匹配,实现24小时不间断作业。

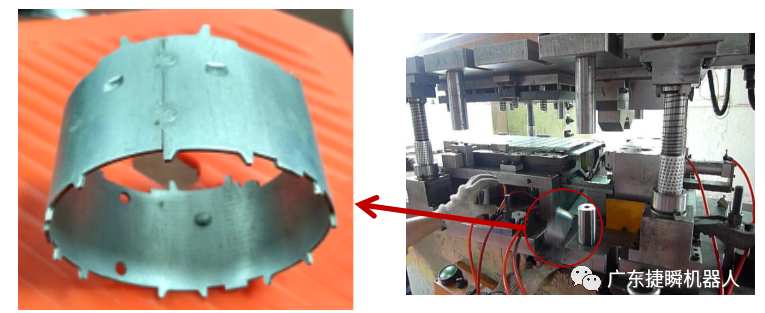

新工艺3

无缝铆接技术

卷圆接缝铆接外观平整、平齐、无压痕,毛刺高度不超过0.1mm,达到精密机械加工水准。避免返工。

改进视频

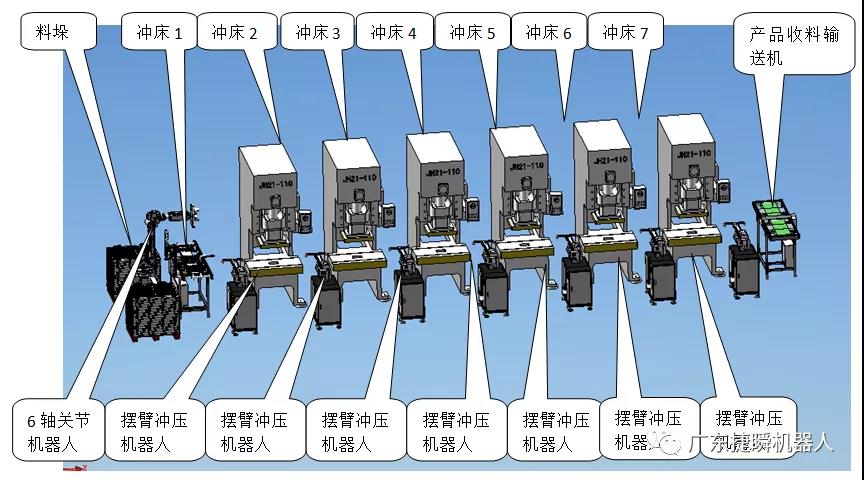

案例二:五金家居导轨生产线

单导轨

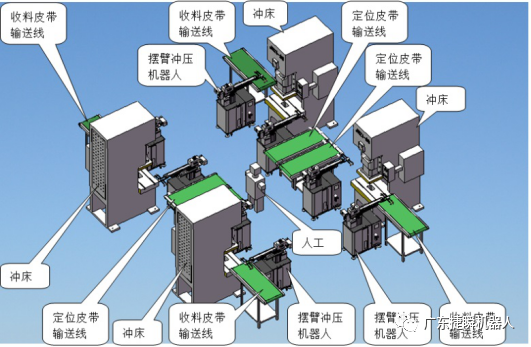

皮带输送线定位→摆臂机器人抓取料→收料皮带线出料;每个工作站工序一致,都是单工序,效率:12—14次/分。

双导轨换型生产线

首先分拣定位送料机,实现两两配套滑轨自动分拣;中间摆臂机器人实现双滑轨抓取;全线采用自主一出二模具工艺(可智能换型生产长短不一的导轨。